呋喃树脂砂质量控制要素

2018-11-01 来自: 青州恒威材料科技有限公司 浏览次数:1328

据统计,关于树脂砂缺陷导致的铸铁件废品占整个废品的30%~50%。可以说,树脂砂性能的优劣对铸铁件质量有着直接的影响。树脂砂控制技术对铸铁件生产至关重要。为此,本文将从以下关键控制要素来探究其对树脂砂性能的影响,以期对提高铸铁件质量有所帮助。

1. 树脂砂强度

(1)树脂加入量 强度是树脂砂的核心指标之一。金属液进入铸型时,铸型强度过低,内浇口附近树脂砂易溃散,有形成冲砂、夹砂等缺陷的倾向。树脂砂强度过高,打箱时靠近砂箱的树脂砂不易溃散,又会对落砂造成困难。而且,强度越高发气量越大,若铸型排气能力不足,铸件则易产生气眼、气孔等缺陷。

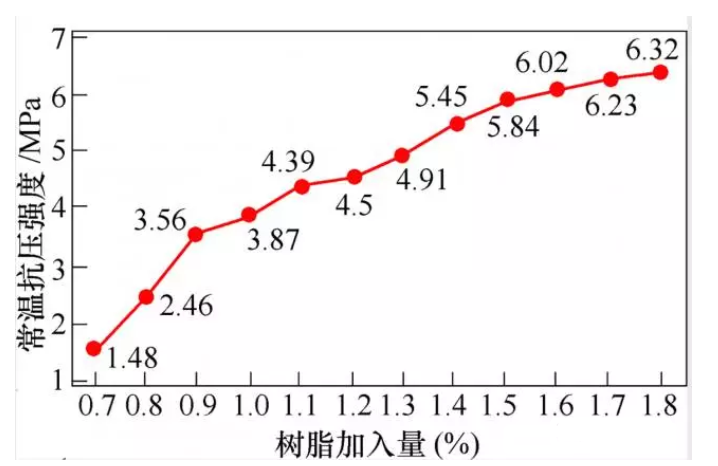

树脂加入量是影响树脂砂强度的直接因素。研究呋喃树脂加入量对树脂砂强度的影响的规律,对控制树脂砂强度有着重要意义。以40/70目硅砂为例,在试验室条件下,树脂加入量从0.7%到1.8%(占砂用量),GH06固化剂40%(占树脂)的液料加入量进行试验,按标准制成ф40mm×40mm的圆柱试样,对其进行抗压强度检测。试验结果如图1所示。

图1 树脂加入量对树脂砂强度的影响

随着树脂加入量的增大,树脂砂强度逐步增大。加入量增大到1.5%后,再继续增加树脂,强度增加不明显。主要原因是树脂加入量过多会增加砂粒表面粘结剂膜的厚度,降低粘结桥对砂粒的附着强度,导致粘结效率下降。树脂加入量低于0.8%后,强度低于3MPa。强度较低,易出现冲砂等缺陷,综合铸造成本控制,以及防止冲砂缺陷的发生,建议树脂加入量在0.8%~1.6%为宜。

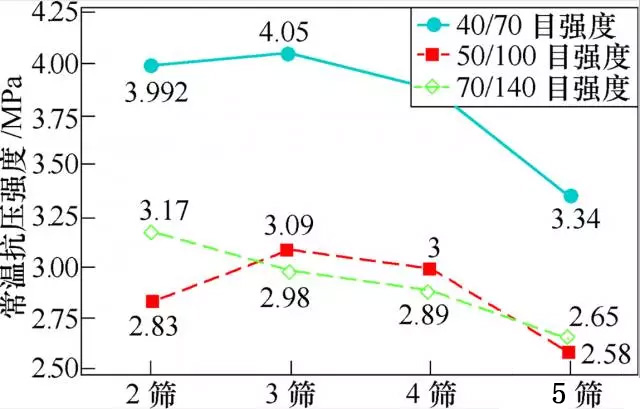

(2) 硅砂粒度 除了树脂加入量,硅砂的粒度也是影响树脂砂强度的一个主要因素。硅砂的粒度反映了硅砂的颗粒大小和分布状态。为了验证硅砂粒度对树脂砂强度的影响,选用40/70目、50/100目、70/140目硅砂,以树脂加入量1.0%,GH06固化剂30%的液料加入量,按标准制成ф40mm×40mm的抗压试样,对其进行了抗压强度检测,结果如图2所示。

图2 不同粒度硅砂对树脂砂强度的影响

从图2可以看出,40/70目硅砂强度整体要高于50/100目、70/140目硅砂。其次三筛的40/70目与50/100目硅砂的强度高于其他筛号。此外,因为40/70目硅砂的透气性优于50/100目、70/140目硅砂(后面叙述),所以我们建议优先选用3筛的40/70目硅砂进行铸铁件生产。

(3)紧实度 由于树脂砂流动性好,在生产过程中无须通过紧实就可获得所需要的抗拉强度,因此很多铸造厂对树脂砂的紧实操作未给予足够的重视。以40/70目硅砂为例,树脂加入量为1.0%,GH06固化剂30%的液料加入量,通过不同紧实次数,试验紧实度对树脂砂强度的影响,结果如图3所示。。

图3 紧实度对树脂砂强度的影响

图3中,随着紧实次数的增加,树脂砂强度上升迅速。相比于未紧实操作时的2.05MPa的抗压强度,用Saz树脂砂制样机紧实3次的树脂砂抗压强度上升到3.62MPa。由此看出,通过提高树脂砂紧实度可以明显提高树脂砂强度。建议造型、制芯时,对树脂砂进行适当的紧实操作,这样既可以提升树脂砂强度,又节约了树脂,降低了铸造成本。

2.树脂砂透气性

透气性是反映树脂砂性能的一项重要指标。在金属液浇入砂型时, 会产生大量气体。若树脂砂透气性低, 铸型排气能力差, 则容易发生呛火, 或形成气孔、 浇不足等缺陷。铸型透气性过高, 又可能造成铸件表面粗糙和发生粘砂陷。因此, 了解树脂砂透气性的影响因素, 有效控制树脂砂透气性, 对于减少铸件缺陷有重要的意义。

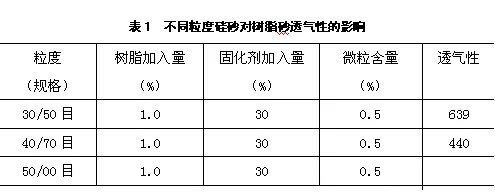

(1)硅砂粒度 为了检验硅砂粒度对型砂透气性的影响,我们选用微粒含量均为50%的30/50目、40/70目、50/100目硅砂,以树脂加入量为1.0%,GH05固化剂30%的液料加入量,按标准制成ф50mm×50mm的圆柱试样,对其进行了透气性的测量。结果见表1。

从表1可以看出,硅砂粒度越大,砂粒间的间隙越大,砂型的透气性明显较好;硅砂粒度越小,砂粒间堆积紧密,间隙较小,透气性较差。

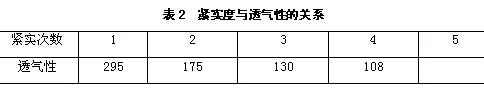

(2)紧实度 试验中,我们发现紧实度对树脂砂的透气性也会产生影响。通过用智能透气性测定仪对40/70硅砂,树脂加入量为1.0%, GH05固化剂30%的液料加入量的标准试块进行透气性测性,结果见表2。

从表2可以看出,随着紧实度增高,透气性逐渐减弱,经分析主要原因是树脂砂颗粒的排列随着紧实度的增加,砂粒间空隙减小导致。

3.可操作性

树脂砂的可操作性主要有可使用时间和起模时间两部分。

(1)可使用时间 树脂砂可使用时间,是指从流砂操作开始到树脂砂抗压强度增长到0.07MPa时所经历的时间。对于较大的芯盒,通常希望可使用时间长一些,以便在达到可使用时间之前完成流砂操作。否则树脂砂易分层,影响终强度。

影响树脂砂可使用时间的因素包括固化剂加入量,砂温,环境温度等。为了探究其对树脂砂可使用时间的影响,我们在试验室进行了以下试验:

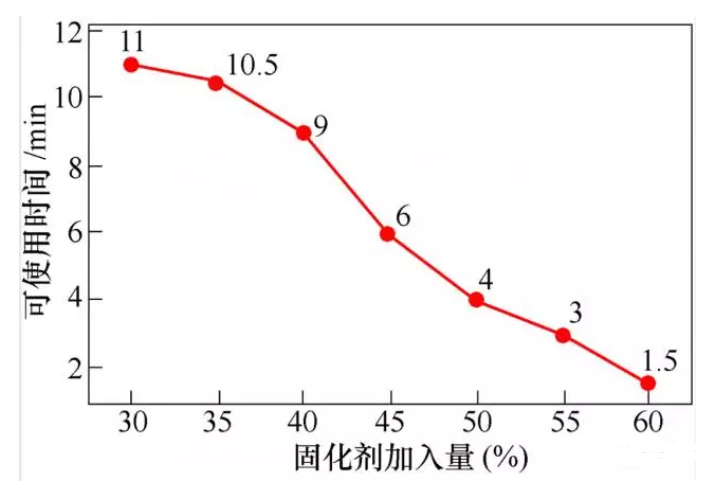

1)在砂温和环境温度为20℃以及树脂加入量为1.0%的情况下,试验GH06固化剂加入量从30%增加到60%时,可使用时间的变化情况,结果如图4所示。

图4 固化剂加入量对可使用时间的影响

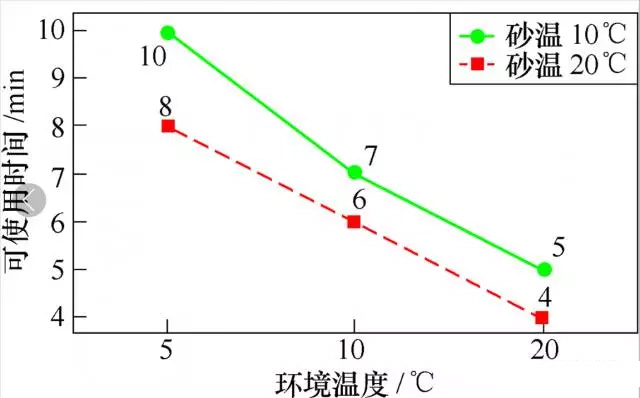

由图4中可以看出,在其他条件不变的情况下,可使用时间和固化剂加入量基本成反比;随着固化剂加入量的增大,可使用时间逐渐变短。 2)以40/70目硅砂为例,树脂加入量为1.0%,GH06固化剂30%的液料加入量,试验不同砂温和环境温度对树脂砂可使用时间的影响,结果如图5所示。

图5 砂温、环境温度对树脂砂可使用时间的影响

从图5可以看出,随着砂温、环境温度的升高,可使用时间迅速下降。

从以上试验得出,固化剂、砂温和环境温度是影响树脂砂可使用时间的关键因素。通常填砂操作的时间与芯盒大小以及复杂程度有关系,芯盒越大越复杂,花费的填砂时间也越长;应该根据填砂时间的长短灵活调整砂温以及固化剂加入量,以保证充足的可使用时间。

(2)树脂砂起模时间 树脂砂起模时间是指自混砂结束至砂型(芯)起模时,不发生变形或损坏所需要的时间间隔,其对于生产也是一个重要的控制指标。从利于生产操作的角度出发,总是希望可使用时间长一些,起模时间短一些,即起模时间比可使用时间的比值越小越好,这样既能有充足时间完成流砂操作,又能提高生产效率。但是冬季车间环境温度较低,常常会出现起模时间过长的现象,严重影响生产效率。

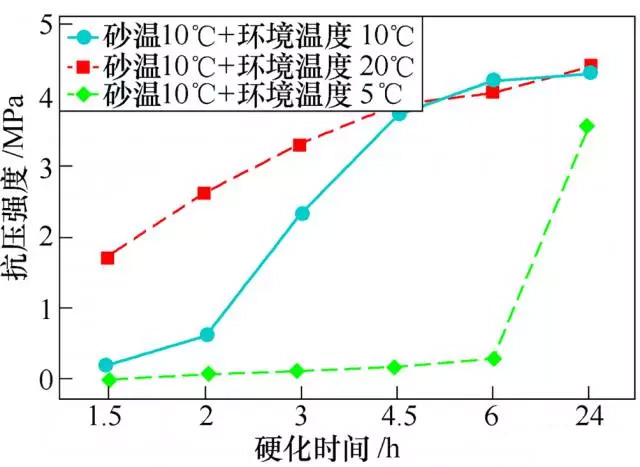

以40/70目硅砂为例,树脂加入量为1.0%,GH06固化剂30%的液料加入量进行试验。探究环境温度对树脂砂硬化速率的影响,结果如图6所示。

图6 环境温度对硬化时间的影响

从图6可以看出,在其他条件因素不变的情况下,环境温度越低,树脂砂硬化越慢。对于冬季车间环境温度较低,出现脱模时间过长的情况。建议通过提高作业区域局部环境温度,来提升树脂砂硬化速率,缩短起模时间。

4.试验结论

(1)树脂砂强度 综合铸造成本控制,以及防止冲砂缺陷的发生,实际生产中建议将常温抗压强度控制在3~6MPa,对应KF-3G树脂加入量为0.8%~1.6%。

(2)树脂砂透气性 硅砂粒度越大,砂型的透气性越好;硅砂粒度越小,透气性较差。

(3)可使用时间 芯盒大小及复杂程度不同,所用的填砂时间也不同,因此应根据填砂时间的长短灵活调整砂温以及固化剂加入量,以保证充足的可使用时间。

(4)起模时间

树脂砂起模时间应与生产秩序相匹配,在此前提下,起模时间要尽量短,从而提高生产效率。

结语

树脂砂性能是影响铸件质量的关键因素。树脂砂某一项性能不合格就可能导致铸件缺陷甚至报废,因此对树脂砂性能需做到控制。